Share

Pin

Tweet

Send

Share

Send

Todos esses fatores obrigam os artesãos folclóricos, quando se torna necessário em tal instrumento, a procurar formas independentes de sua fabricação. Especialmente, eles precisam de quem repara carros, motos e outros veículos.

Usando moinhos de bolas simples, por exemplo, os canais nas cabeças dos cilindros dos motores são perfurados durante o reparo. Quase também eles podem processar com eficiência e precisão os canais curvos. Nenhum outro tipo de fresa é adequado para esse trabalho. Uma furadeira elétrica personalizada pode ser usada para acionar um moinho de bolas caseiro.

Um moinho de bolas (cortador de rolos, moinho de boro) pode ser fabricado a partir de uma bola de diâmetro adequado a partir de um rolamento de esferas ou de uma junta de esferas para direção ou suspensão de carro. O aço duro é usado para a fabricação dessas peças e, portanto, os cortadores a partir deles terão boas propriedades de corte.

Escolha uma bola de um rolamento com 33 mm de diâmetro como peça de trabalho. O que precisamos para fazer cones?

Ferramentas e materiais

Você pode fazer com um mínimo de ferramentas:

- Moedor com um disco de corte e torneamento.

- Máquina de solda.

- Torno para metal.

- Compasso de calibre vernier e marcador.

O conjunto de materiais necessários, levando em consideração a verificação de desempenho de um cortador de boro faça você mesmo, também é curto.

Vamos precisar de:

- Bola com um diâmetro de 33 mm.

- Nut.

- Mandril com rosca em uma extremidade.

- Bloco do motor da motocicleta.

O processo de fabricação de cones

Obviamente, se você seguir todos os cânones tecnológicos das ferramentas de fabricação de metal temperado, deverá liberá-lo primeiro para facilitar a usinagem subsequente. Mas para isso você precisa de um forno de mufla, o que não temos. Por isso, precisamos de um pouco mais de tempo, esforço e desgaste dos discos rosqueados e rotativos, o que não é muito difícil, porque fabricamos apenas um moinho de bolas.

Mais uma vez, meça o diâmetro da bola selecionada usando uma pinça e verifique se é necessário remover uma camada de metal de 0,5 mm de sua superfície. Afinal, precisamos de um cone com um diâmetro de 32 mm.

O mandril pode ser feito perfurando um buraco cego na bola, seguido de rosqueamento. Mas isso não será tão fácil, pois nesse caso você definitivamente precisará liberar o metal da peça de trabalho, possuir um dispositivo especial para segurar a bola durante o processamento e, é claro, uma furadeira que não está disponível.

Portanto, paramos na versão com uma porca soldada e um mandril aparafusado na rosca metálica. Para fazer isso, segure a bola em uma morsa e use uma máquina de solda para fixar a porca na peça de trabalho. Após a conclusão da soldagem, resfrie rapidamente o composto resultante em água para evitar a liberação do metal esférico.

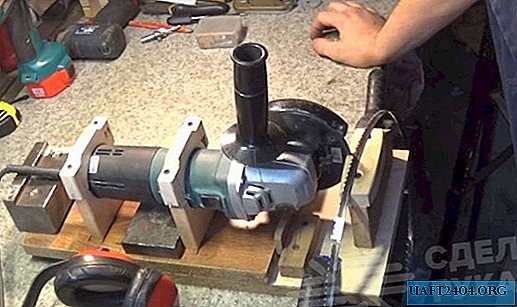

Aparafuse firmemente o mandril na porca e fixe-o no eixo de uma furadeira elétrica ou trituradora, que, por sua vez, deve ser fixada com braçadeiras ou um torno. Está tudo pronto para ajustar o diâmetro da bola ao tamanho desejado.

Para isso, rotacionamos o fuso com a peça fixa e procedemos à remoção do metal com a ajuda de um disco rotativo e retificadora, monitorando constantemente o diâmetro da bola processada com uma pinça.

Tendo recebido o tamanho transversal desejado (32 mm), paramos o processamento.

Agora tudo está pronto para a formação de dentes cortantes. Fixamos a peça de trabalho à haste em uma morsa para metal e, com a ajuda de um moedor com um disco de corte, procedemos à execução das ranhuras longitudinais, necessárias para obter as arestas de corte.

Surge a pergunta: quanto fazer os sulcos? A resposta é inequívoca: quanto mais difícil o material processado, mais deve haver. Como temos que restaurar o bloco de cilindros da motocicleta de duralumínio, basta completar 10 ranhuras para obter 9 arestas de corte.

Utilizando o disco rotativo, removemos o excesso de metal para obter um perfil trapezoidal dos dentes direcionado no sentido de rotação da ferramenta. Esta operação é a mais complexa e importante, portanto, deve ser executada com toda atenção e precisão. Depois disso, podemos assumir que o cone está completamente pronto para o trabalho pretendido.

Resta verificá-lo na prática no bloco de cilindros do motociclo Ural ou por qualquer outro com o mesmo tamanho de orifício. Durante a operação, o cortador deve ser periodicamente lubrificado com óleo. Para que o processo prossiga com mais intensidade e sem esforços desnecessários na unidade.

Advertências e notas

Ao trabalhar com um moinho de bolas, é necessário proteger os olhos com óculos e usar luvas nas mãos. Obviamente, deve haver uma cobertura protetora no moedor. O fato é que, ao processar metais macios, os cavacos têm tamanho diferente, o que tende a se espalhar em todas as direções e por longas distâncias.

Quanto à ferramenta, é mais lucrativo posicionar as arestas de corte não longitudinalmente ao eixo de rotação, mas em ângulo. Em seguida, o cortador trabalhará com mais suavidade e produtividade e o risco de torcer não autorizado diminuirá.

Para eliminar o desvio tangencial da ferramenta, é mais rentável fazer um cone da junta esférica do volante de um carro. Então não há necessidade de fazer um mandril, porque ele já existe e ao mesmo tempo está perfeitamente centralizado em relação à bola.

Share

Pin

Tweet

Send

Share

Send